Before

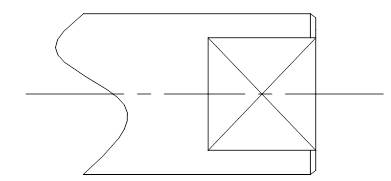

精密シャフトなどの量産部品のフライス底部については、「ストレート形状」で設計されることがよくあります。しかしフライス加工面はフライスカッターで加工することが多く、サイズ等によってはこの「ストレート形状」での設計がコストアップにつながる事があります。

VA・VE設計実例

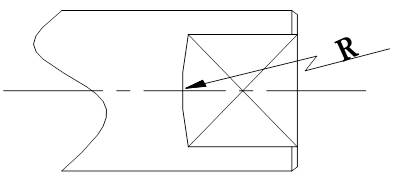

After

精密シャフトのフライス底部の形状については、左図のように「R形状(フライスカッターR形状)」のように図面を設計することでサイクルタイムの改善が可能となります。フライスカッターの後に、フラットに仕上げ加工を行う必要がなくなるため、シャフト加工上の工数が減り、コストダウンにつながります。

POINT

量産機械加工部品、特に大量生産を行う精密シャフトのフライス底部は一般的にストレート形状で設計されますが、フライス底部のサイズ、深さ等によっては仕上げ加工が必要となることがあり高コストの要因になります。この場合は、フライスカッターでの加工のみでフライス加工が完了するような形状へ設計変更を行うことでサイクルタイム短縮を実現できます。結果、大量生産のシャフト加工全般のコストダウンに繋がります。