Before

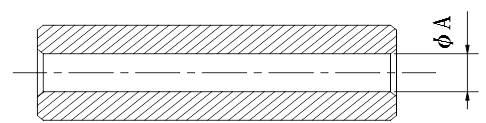

パイプのような中空形状の精密シャフトの量産設計において、パイプ材が使用不可となると「穴あけ工具」を使用して穴をあけます。フラットな貫通穴を加工するためには片側から加工する必要があり、長い加工時間が掛かり、大幅なコストアップに繋がってしまいます。またパイプ材を使用できる場合であっても、材質が高価になるとパイプ材の調達費用が大幅に上がるため、コストアップになってしまいます。

VA・VE設計実例

After

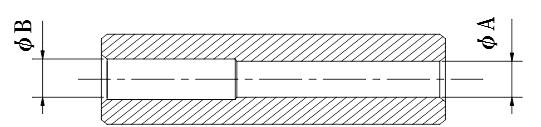

精密シャフトやピストンなどのパイプ形状の量産部品の設計において、部品の仕様上可能ならば貫通穴の途中で異なる穴径で設計することが加工最適化に繋がります。左図のように穴の途中で段ができる設計としておくと、シャフト加工時に材料の両側から切削加工を行うことが可能となります。大幅な加工時間の短縮を行うことができ、コストダウンを実現することができます。

POINT

パイプ材料が使用できない、精密シャフトのような中空形状部品の設計で貫通穴がフラット形状となっていると、一方向から加工を行わなければならず、シャフト加工におけるコストが増大してしまいます。貫通穴の途中に段差を設けて設計することで、貫通穴の両側からの加工が可能となります。加工時間、段取り時間を大幅に削減することができ、コストダウンを実現することができます。